Chcąc odpowiedzieć na pytanie w jaki sposób właściwie dobrać system antykorozyjny warto zadać sobie wcześniej inne pytanie, które brzmi: jakie mogą być konsekwencje jeśli zostanie on niewłaściwie dobrany?

Jako pierwsze wskazać można zagrożenie zawalenia się konstrukcji stalowej jeśli wyniku niewłaściwie dobranego systemu antykorozyjnego dojdzie do jej osłabienia. Skutkami mogą być wypadki śmiertelne, czasowe wyłączenia lub awarie. Odpowiednio zaprojektowany system antykorozyjny może zapobiec tym katastrofom, zabezpieczając kluczowe elementy konstrukcyjne przed niszczycielskim wpływem środowiska.

Dodatkowo, ochrona przed korozją ma również wymiar środowiskowy. Przeciwdziałamy degradacji materiałów, ograniczamy konieczność ich wymiany i redukujemy odpady. Dzięki temu, mniejsza jest również potrzeba wydobycia surowców naturalnych, co przyczynia się do ochrony naszej planety. I wreszcie, odpowiedni dobór systemu antykorozyjnego wpływa na estetykę i zachowanie wartości użytkowej oraz ekonomicznej konstrukcji. Zabezpieczone przed korozją elementy zachowują swoje właściwości wizualne i funkcjonalne na znacznie dłuższy czas. Pamiętajmy, że z ekonomicznego punktu widzenia dużo taniej jest w odpowiedni sposób zabezpieczyć konstrukcję na dłuższy czas niż cyklicznie przystępować do renowacji lub wymieniać ją na nową.

Siła napędowa korozji

Zacznę od sprowadzenia nas na ziemię. Stworzenie idealnego systemu antykorozyjnego jest niemożliwe ze względu na to, że naturalnym stanem, w którym stal występuje w przyrodzie jest forma tlenków. W procesie produkcji stali do wytopu używana jest ogromna ilość energii, która następnie jest siłą napędową procesu korozji. Można w skrócie powiedzieć, że cienka warstwa farby o grubości około 1/3 od 0,5 milimetra staje naprzeciw energii pieca hutniczego. A to nierówna walka.

Trójkąt korozyjny

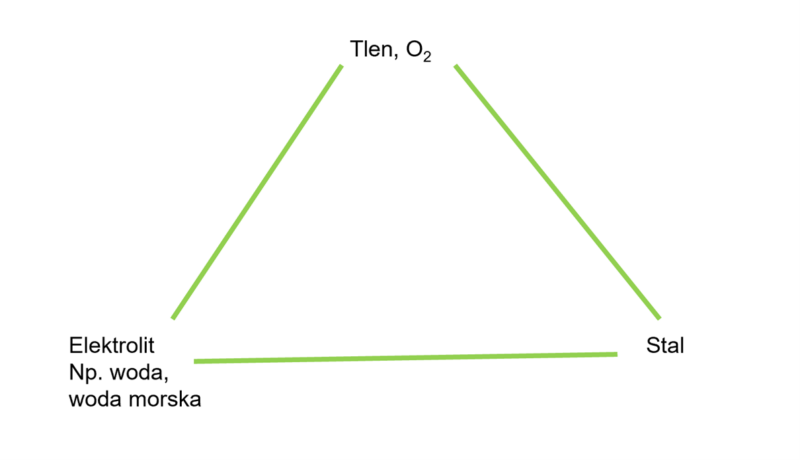

Trzeba sobie uzmysłowić, że korozja na niezabezpieczonej stali konstrukcyjnej zajdzie zawsze jeśli pojawi się na niej wilgoć. Jest to naturalny proces, a my możemy go jedynie w znaczący sposób spowolnić. Przypomnę tutaj o schemacie nazywanym trójkątem korozyjnym. Jest to uproszczona grafika przedstawiająca proces korozji elektrochemicznej, z którą najczęściej spotykamy się zarówno w przemyśle jak i w segmencie użytkowym.

Trójkąt korozyjny

Schemat pokazuje, że aby wystąpił proces korozji elektrochemicznej potrzebne są stal, tlen oraz elektrolit, np. woda lub woda morska. Jeśli wystąpią wszystkie z czynników korozja na pewno zajdzie. Jeśli uda nam się wyeliminować jeden z nich, wtedy nic się nie wydarzy. Na pewno nie możemy wyeliminować stali, która jest relatywnie tanim, lekkim i plastycznym materiałem pozwalającym na budowanie w zasadzie każdego typu konstrukcji. Tlenu również nie wyeliminujemy bo występuje naturalnie w powietrzu. Pozostaje elektrolit. I to właśnie stworzenie bariery pomiędzy materiałem a elektrolitem jest głównym celem naszych działań.

Trójkąt korozyjny

Skoro wiemy już o co chodzi w procesie korodowania stali, znamy przyczyny i zagrożenia spróbujmy zastanowić się w jaki sposób możemy skutecznie im przeciwdziałać. Skutecznie czyli poprzez aplikację systemu antykorozyjnego, który będzie dostosowany do środowiska korozyjnego w jakim będzie pracowała konstrukcja. Przejdźmy zatem do rozważań na temat czynników, które powinniśmy wziąć pod uwagę projektując system antykorozyjny.

Analiza środowiska korozyjnego

W zależności od tego w jakich warunkach pracuje konstrukcja stalowa, może być narażona w mniejszym lub większym stopniu na działanie czynników korozyjnych. I to właśnie analiza tzw. środowiska korozyjnego jest pierwszym z kroków jakie należy podjąć dla właściwego zabezpieczenia naszej konstrukcji. Znaczenie mają takie parametry jak: wilgotność, temperatura, zasolenie oraz pozostałe zanieczyszczenia takie kurz, kwasy lub inne chemikalia. Ich stężenie bezpośrednio przekłada się na szybkość degradacji zabezpieczenia antykorozyjnego i niszczenie stali. W skrócie, im bardziej wilgotne oraz zakwaszone lub zasolone będzie środowisko tym wyższej jakości powinny być produkty zabezpieczające konstrukcję oraz standard wykonywanych prac.

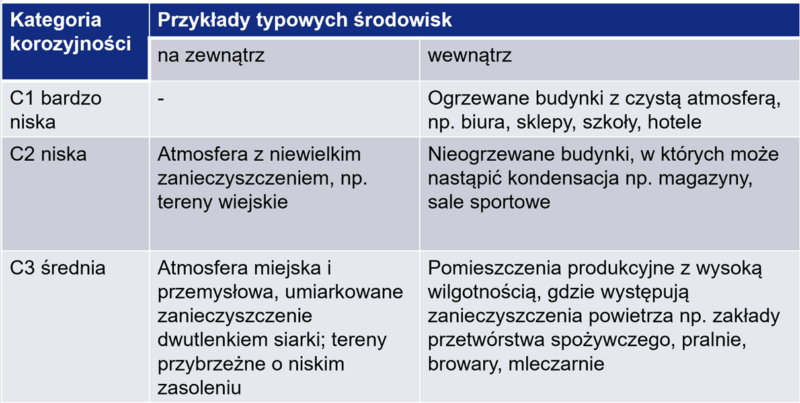

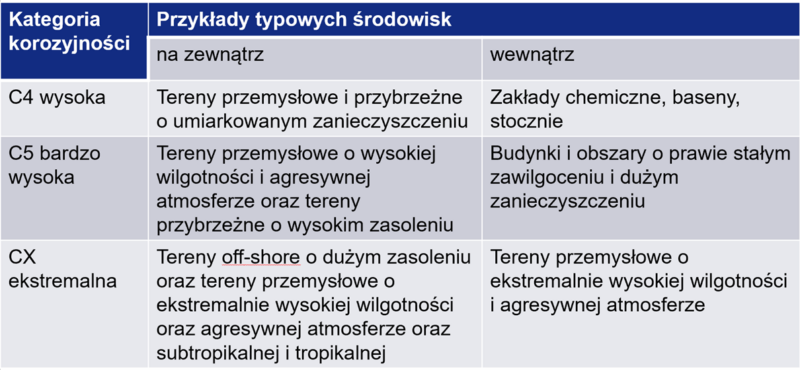

Środowiska korozyjne zostały zaklasyfikowane w PN-EN ISO 12944:2. Autorzy normy podzielili je dodatkowo na występujące wewnątrz, np. w budynkach oraz na zewnątrz.

Opis środowisk korozyjnych zgodnie z PN-EN ISO 12944

Każda z kategorii jest opisana i projektując zabezpieczenie antykorozyjne należy właściwie dopasować typ naszej konstrukcji do opisu. Więcej na temat analizy środowisk korozyjnych zaprezentuję w jednym z kolejnych filmów ponieważ temat jest bardziej złożony niż mogłoby się wydawać. Dlatego zachęcam was do subskrybowania kanału, żebyście byli na bieżąco.

Opis środowisk korozyjnych zgodnie z PN-EN ISO 12944

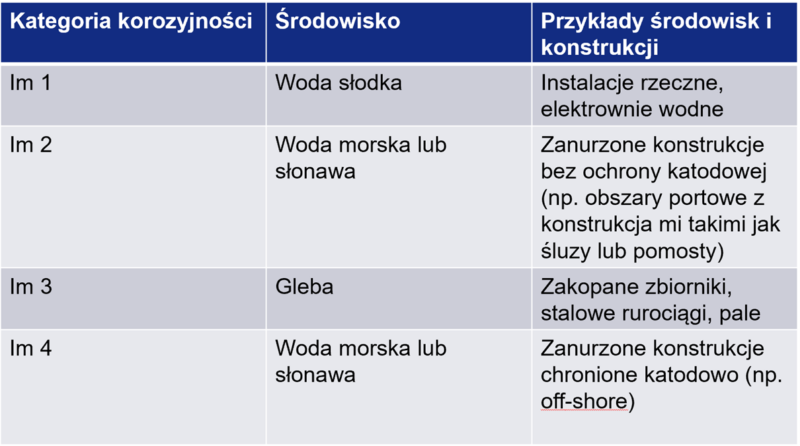

Osobne kategorie wprowadzono również dla konstrukcji pracujących w zanurzeniu lub zakopanych w ziemi. Zwróćcie uwagę, że wszystko jest w normie bardzo dokładnie opisane.

Opis środowisk korozyjnych zgodnie z PN-EN ISO 12944

Okres trwałości powłoki

Kiedy ustalimy już w jakich warunkach będzie pracowała nasza konstrukcja, należy zastanowić się jaki okres trwałości chcielibyśmy uzyskać. I to dla niektórych może być ciekawostka, ale termin okres trwałości jest parametrem technicznym, który określa czas do pierwszej większej renowacji. Nie jest równoznaczny z okresem gwarancji i nie istnieją żadne parametry które mogłyby oba te terminy porównać. Również tutaj posłużymy się normą PN-EN ISO 12944, która w części pierwszej opisuje cztery okresy trwałości:

- Krótki (L, 7 lat)

- Średni (M, 7-15 lat)

- Długi (H, 15-25 lat)

- Bardzo długi (VH, >25 lat)

Projektowanie systemów antykorozyjnych

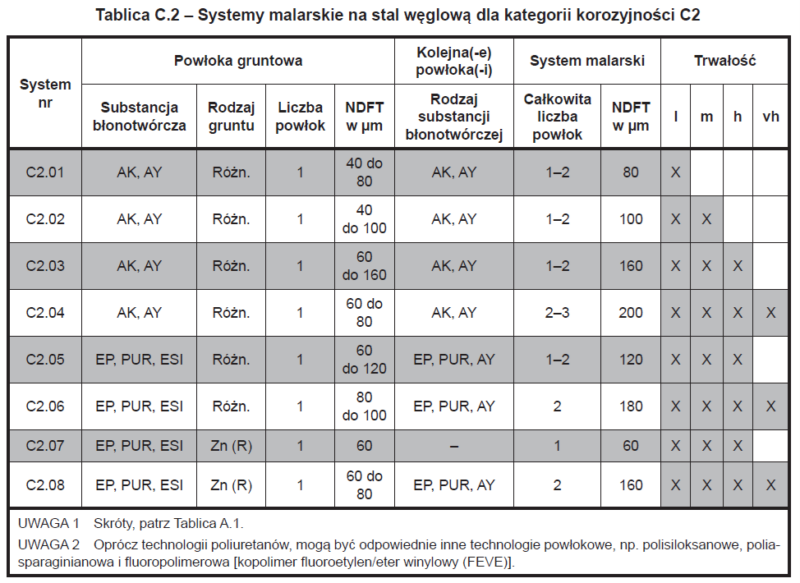

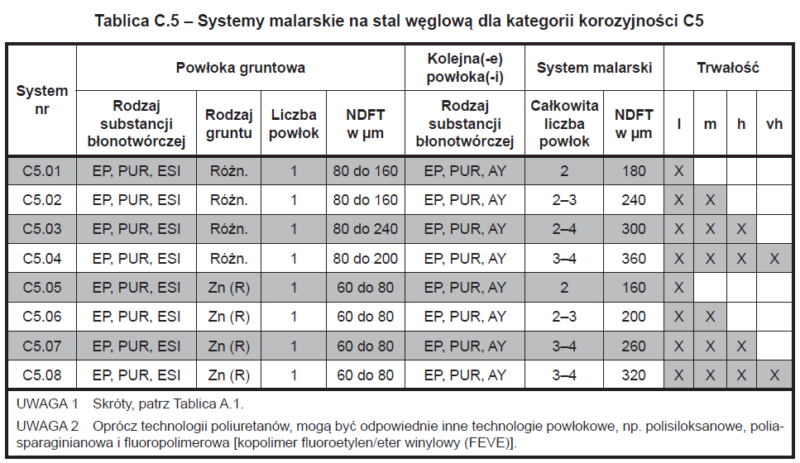

Typ środowiska korozyjnego, w którym będzie pracowała nasza konstrukcja oraz planowany okres trwałości to podstawowe dwa parametry, które należy ująć podczas projektowania zabezpieczenia antykorozyjnego. Posiadając te informacje możemy posłużyć się piątą częścią normy PN-EN ISO 12944, która w tabelach zestawia je z rodzajami farb oraz grubościami.

Systemy malarskie zgodnie z PN-EN ISO 12944-5

Systemy malarskie zgodnie z PN-EN ISO 12944-5

Warto zwrócić uwagę na to, że norma podaje zarówno rodzaj spoiwa, czyli typ farby, zarówno dla gruntu jak i pozostałych powłok, jak i grubości oraz całkowitą liczbę warstw. Podane systemy odnoszą się dla poszczególnych okresów trwałości. Jeśli więc przykładowo chcemy uzyskać system dla środowiska korozyjnego C5 i okresu długiego należy poprosić producenta farb o przesłanie oferty na system C5.07. Tutaj po raz kolejny chciałbym podkreślić, że to producenci farb powinni dobierać lub ostatecznie zatwierdzać specyfikowane systemy. Wiąże się to z gwarancją, którą udzielają. Wspominałem o tym już w jednym z wcześniejszych odcinków. I sami dobierzecie farby to może okazać się że są one niezgodne z zaleceniami producenta i w razie wystąpienia reklamacji nie zostanie ona uznana.

Warunki techniczne wykonania

Kolejnym z czynników, które wpływają na dobór systemu antykorozyjnego są warunki techniczne wykonania. Tutaj zawiera się bardzo wiele możliwości. Chodzi na przykład o rodzaj podłoża, stopień skomplikowania, możliwości jego oczyszczenia oraz analiza istniejącego systemu powłokowego jeśli mamy do czynienia z renowacją. Pamiętajmy, że większość farb przemysłowych będzie miała dobre właściwości ochronne jeśli zaaplikujemy je na powierzchnie oczyszczone strumieniowo-ściernie do stopnia czystości Sa 2,5 zgodnie z PN-EN ISO 8501-1, ale już dla czyszczenia ręcznego bądź z użyciem elektronarzędzi warto zastosować odpowiednie produkty, na przykład mastyki epoksydowe w podkładzie.

Warto jeszcze zwrócić uwagę na możliwości wykonawcze. Choć czasem chciałoby się specyfikować czyszczenie strumieniowo-ścierne jako metodę zapewniającą zarówno rozwinięcie powierzchni jak i wysoką dokładność, ale bywa, że jest to niemożliwe jeśli konstrukcja znajduje się na wysokości lub w niedostępnym miejscu.

Budżet klienta

I te rozważania prowadzą nas do ostatniego z czynników jakim jest budżet klienta. Wiadomo, że każdy z inwestorów chciałby zabezpieczyć konstrukcje w sposób zapewniający dostateczną ochronę jednocześnie minimalnie angażując się finansowo. Trzeba jednak zadać sobie pytanie co jest faktycznym kosztem. Moim zdaniem należy zawsze przeliczyć cenę metra kwadratowego biorąc pod uwagę zakładaną trwałość systemu antykorozyjnego. Nawet jeśli dodać do tego koszty przeglądów gwarancyjnych i regularnego serwisu, mam tutaj na myśli naprawy uszkodzeń spowodowanych użytkowaniem, to finalnie okaże się, że zastosowanie lepszych produktów, skorzystanie z doradztwa technicznego, nadzoru inspektorskiego oraz zlecenie wykonania zadania firmie wykonawczej posiadającej wykwalifikowany personel oraz dobrej jakości sprzęt będzie tańszym rozwiązaniem.

Podsumowanie

Podsumowując, ważne jest, by zawsze przemyśleć wybór systemu antykorozyjnego, biorąc pod uwagę zarówno środowisko pracy konstrukcji, jak i pożądany okres jej trwałości. Kluczowe jest zrozumienie, że inwestycja w lepsze produkty i skorzystanie z profesjonalnego doradztwa, nadzoru oraz wykonania może początkowo wydawać się droższa, ale w długiej perspektywie okazuje się bardziej ekonomiczna ponieważ zapewni uwzględnienie wszystkich czynników które omówiłem.

Premiera! Odkryj pierwszą na rynku książkę na temat Standardu Norsok M-501:2022 „Norsok bez tajemnic”

Jesteśmy dumni, że możemy zaprezentować absolutną nowość w dziedzinie literatury technicznej! Książka, która z pewnością zainteresuje malarzy przemysłowych, kontrolerów jakości oraz inspektorów antykorozyjnych. Chcesz zrozumieć, jak stosować standard Norsok M-501:2022 w praktyce? Szukasz rzetelnej wiedzy na temat malowania konstrukcji przemysłowych typu offshore? „Norsok bez tajemnic” to pozycja, na którą warto zwrócić uwagę! Link do pobrania znajdziesz tutaj: https://gtr-engineering.com/norsok-m510-pobierz-ebook/