Odpowiednia chropowatość powierzchni jest kluczowa dla właściwego zabezpieczenia antykorozyjnego. Jest to kolejny z niezbędnych elementów procesu malowania przemysłowego ponieważ biorąc pod uwagę jak ważne jest mechaniczne wiązanie farby z podłożem i jak wiele reklamacji wynika z zaniżonej przyczepności po prostu nie wolno tego bagatelizować.

Sposób przygotowania podłoża zależy od systemu antykorozyjnego, który jest specyfikowany dla danej konstrukcji. Już w fazie projektowania trzeba wziąć pod uwagę trzy czynniki: rodzaj podłoża, rodzaj stosowanych farb oraz całkowitą grubość powłoki.

To rodzaj podłoża decyduje o dopuszczalnych metodach przygotowania. Jeśli mamy do czynienia z cienką blachą albo blachą ocynkowaną nie zastosujemy grubego śrutu, jeśli chcemy oczyścić stal nierdzewną ścierniwo powinno być niemetaliczne. Ponadto niektóre z metod mogą być niemożliwe do zastosowania ze względu na lokalizację konstrukcji. Dla przykładu czyszczenie strumieniowo-ścierne słupów kilkadziesiąt metrów nad ziemią jest całkowicie nieopłacalne.

Przed malowaniem stali konstrukcyjnej najczęściej zalecane przygotowanie powierzchni do malowania to Sa 2 ½ zgodnie z normą PN-EN ISO 8501-1 oraz profil pośredni, uzyskany za pomocą śrutu ostrokrawędziowego, czyli medium (G). Warto pamiętać, że choć najczęściej specyfikowana – nie jest to jedyna opcja. Niektóre rodzaje farb nadają się na powierzchnie oczyszczone przez szlifowanie, szczotkowanie albo fosforanowane. Ten ostatni zabieg stosuje się na blachach zimnowalcowanych, np. w przemyśle samochodowym. Kryształy fosforanów też tworzą rozwiniętą powierzchnię, ale nie jest ona aż tak rozwinięta jak w wyniku obróbki strumieniowo-ściernej.

W kartach technicznych farb większości producentów znajdziecie zalecenia dotyczące profilu chropowatości powierzchni. Zapis ten dotyczy oczywiście wyłącznie farb podkładowych. Chciałbym po raz kolejny podkreślić, że właściwy profil powierzchni jest równie ważny jak jej czystość bo to on w dużej mierze decyduje o przyczepności farb do podłoża. Niektóre rodzaje farb, np. farby etylokrzemianowe, epoksydy wysokocynkowe, albo farby zbiornikowe wymagają określonego profilu chropowatości. Podobnie jest w przypadku metalizacji natryskowej. Niedostosowanie się do wymagań producenta i specyfikacji może prowadzić do delaminacji czyli odpadania powłoki lub znaczącego zwiększenia zużycia farby.

O kartach technicznych więcej opowiadam na kanale RustBusters:

Rozwinięcie powierzchni możemy uzyskać poprzez obróbkę strumieniowo-ścierną, popularnie nazywaną piaskowaniem, ja jednak chciałbym unikać stosowania tego określenia. Piaskowanie jak sama nazwa wskazuje sugeruje użycie piasku, którego stosowanie „na sucho” jest niezgodne z przepisami. Wolę określenie obróbka strumieniowo-ścierna ponieważ dotyczy ono stosowania wszystkich rodzajów ścierniwa. Może to być na przykład śrut stalowy, szlaka pomiedziowa, garnet, korund, i tak dalej. Kolejną metodą, której stosowanie umożliwia rozwinięcie powierzchni jest metoda hydro-ścierna (popularnie nazywana hydropiaskowaniem).

Oba sposoby pozwalają na uzyskiwanie zaplanowanego profilu powierzchni w zakresie od kilkunastu do kilkuset mikronów, dzięki doborowi odpowiedniego ścierniwa oraz regulację jego energii kinetycznej w trakcie obróbki czyli poprzez ustawianie ciśnienia. Przy wspomnianym wcześniej fosforanowaniu również powstaje niewielka chropowatość i może być ona regulowana rodzajami i stężeniami kąpieli, ale tu poruszamy się w przedziale od kilku do kilkunastu mikrometrów.

Oczywiście również przy czyszczeniu mechanicznym za pomocą tarcz ściernych lub papieru ściernego można doprowadzić do zmian struktury powierzchni poprawiających przyczepność farby, ale są one niejednolite i praktycznie niemożliwe do precyzyjnego zdefiniowania, a na dodatek po krótkiej pracy tarcze lub papier się zapychają i wtedy powierzchnia ulega nadmiernemu wygładzeniu. Bywa też, że powierzchnia zostaje spolerowana. Wtedy pomimo zachowania odpowiedniej czystości nie możemy spodziewać się dobrej przyczepności farby.

Wyśrutowana powierzchnia

Jakie zatem możemy zaklasyfikować profile chropowatości?

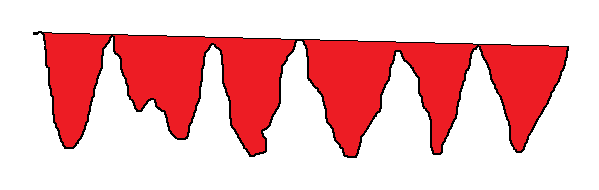

Jak wspomniałem wcześniej profil podłoża zależy od ścierniwa, które zostało użyte do jego oczyszczenia. Jeśli zastosujemy śrut kulisty (z angielskiego shot) to uzyskamy profil regularny, który w przekroju przypomina zagłębienia – odciski kulek. Śrut ostrokrawędziowy (z angielskiego grit) natomiast tworzy profil nieregularny, którego struktura jest poszarpana i pełna ostrych zakończeń. Nie trudno wyobrazić sobie, z którym z profili lepiej zwiąże się farba. Ścierniwo kuliste jest najczęściej stosowane w śrutowniach automatycznych, dzięki temu nie uszkadzane są w takim stopniu łopaty i wirniki. Należy pamiętać, że każde uderzenie pojedynczego śrutu powoduje delikatne uszkodzenie podłoża, zarówno na czyszczonym elemencie jak i na elementach maszyny, wózkach czy koziołkach.

Urządzenia do automatycznego śrutowania bywają niezastąpione w niektórych przypadkach, pozwalają oczyścić blachy i elementy przed cięciem i spawaniem. Dzięki temu oszczędzamy czas i przyspieszamy proces. Trzeba jednak pamiętać, że w procesie malowania przemysłowego większość producentów wymaga profilu podłoża uzyskanego śrutem ostrokrawędziowym. Jeśli pomimo wyraźnych zapisów zostanie użyte ścierniwo kuliste możem to doprowadzić do poważnych konsekwencji.

Omówię teraz sposoby oceny chropowatości. Jak zawsze odwołam się do obowiązujących norm. W przypadku inspekcji podłoża korzystamy z normy PN-EN ISO 8503, której pełna nazwa brzmi – Przygotowanie podłoży stalowych przed nakładaniem farb i podobnych produktów – Charakterystyki chropowatości powierzchni podłoży stalowych po obróbce strumieniowo-ściernej. Każda z części odnosi się do innej z dostępnych metod.

PN-EN ISO 8503 – Przygotowanie podłoży stalowych przed nakładaniem farb i podobnych produktów – Charakterystyki chropowatości powierzchni podłoży stalowych po obróbce strumieniowo-ściernej.

- Część 1: Wyszczególnienie i definicje wzorców ISO profilu powierzchni do oceny powierzchni po obróbce strumieniowo-ściernej;

- Część 2: Metoda stopniowania profilu powierzchni stalowych po obróbce strumieniowo-ściernej -Sposób postępowania z użyciem wzorca;

- Część 3: Metoda kalibrowania wzorców ISO profilu powierzchni do określania profilu powierzchni — Sposób postępowania z użyciem mikroskopu;

- Część 4: Metoda kalibrowania wzorców ISO profilu powierzchni do określania profilu powierzchni — Sposób postępowania z użyciem przyrządu stykowego;

- Część 5: Metoda oznaczania profilu powierzchni taśmą replikacyjną.

Ja zajmę się jedynie tymi aspektami chropowatości, które są ważne z punktu widzenia malowania przemysłowego. Do niedawna praktyce malarskiej najczęściej dokonywało się oceny chropowatości w oparciu o drugą część normy PN-EN ISO 8503 korzystając ze wzorców, tak zwanych komparatorów. Stosowano dwa rodzaje przewidziane przez tę normę: G – dla powierzchni po obróbce ścierniwami ostrokątnymi oraz S – dla powierzchni po obróbce ścierniwami kulistymi.

Komparator

Niezależnie od tego czy powierzchnia była obrabiana ścierniwem ostrokątnym czy kulistym zasada postępowania z komparatorami jest jednakowa. Przykładając odpowiedni wzorzec do ocenianej powierzchni poprzez porównanie należy określić z jakim stopniem profilu mamy do czynienia:

- Profil drobnoziarnisty – to taki, który jest zgodny z segmentem 1 wzorca lub znajduje się pomiędzy segmentem 1 i 2, ale nie pokrywa się z segmentem 2;

- Profil pośredni – to taki, który jest zgodny z segmentem 2 lub znajduje się pomiędzy segmentem 2 i 3, ale nie pokrywa się z segmentem 3;

- Profil gruboziarnisty – to taki, który jest zgodny z segmentem 3 lub znajduje się pomiędzy segmentem 3 i 4, ale nie pokrywa się z segmentem 4.

Jeżeli badany profil jest drobniejszy od drobnoziarnistego to należy go opisać jako bardziej drobnoziarnisty, a jeżeli jest grubszy od gruboziarnistego to należy użyć sformułowania bardziej gruboziarnisty. Dla bardziej precyzyjnej oceny można posługiwać się szkłem powiększającym, jednak wielkość powiększenia nie może być większa niż 7x.

Ciekawostka. W krajach, w których do obróbki strumieniowo-ściernej dopuszczony jest piasek stosowane są osobne wzorce dla tego ścierniwa.

Komparator używany na powierzchniach oczyszczonoych strumieniowo-ściernie z użyciem piasku kwarcowego.

Współczynnik korekcji

Określenie profilu chropowatości jest ściśle powiązane z tzw. współczynnikiem korekcji. Szerzej ten temat omawiałem dwa tygodnie temu w odcinku o pomiarach grubości powłok.

Poprawka ta wynosi:

- 10 µm dla profilu drobnoziarnistego;

- 25 µm dla profilu pośredniego;

- 40 µm dla profilu gruboziarnistego.

Oczywiście opis profilu chropowatości, drobno, gruboziarnisty czy pośredni może być przez różne osoby interpretowany na różne sposoby dlatego za określeniem idą również liczby. Zgodnie z normą PN-EN ISO 8503-1 każdy z segmentów komparatora nacechowany jest w odpowiedni sposób, a jego chropowatość opisana jest parametrem Ry5. I tak na przykład dla profilu pośredniego G czyli jeśli na powierzchni elementu uzyskano chropowatość w zakresie powyżej drugiego segmentu wzornika, ale jeszcze nie tak rozwiniętą jak segment trzeci możemy mówić o zakresie od 60 do 100 um.

| Segment | Wzorzec G | Wzorzec S | ||

| Odczyt µm | Tolerancja µm | Odczyt µm | Tolerancja | |

| 1 | 25 | 3 | 25 | 3 |

| 2 | 60 | 10 | 40 | 5 |

| 3 | 100 | 15 | 70 | 10 |

| 4 | 150 | 20 | 100 | 15 |

Parametry Ry…

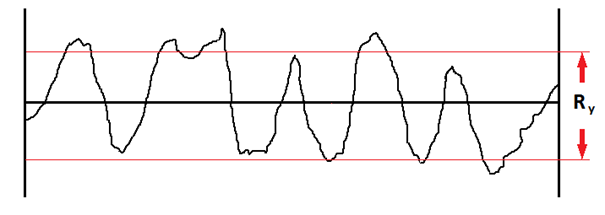

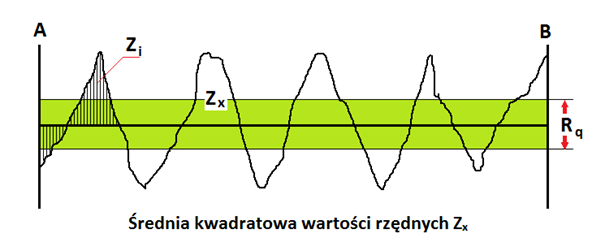

Trzeba jeszcze wyjaśnić co to jest parametr Ry5. Parametr Ry został zdefiniowany jako odległość pomiędzy linią wzniesień profilu chropowatości, a linią wgłębień profilu w przedziale odcinka elementarnego. Średnia z pięciu odcinków elementarnych określana jest jako Ry5.

Graficzna ilustracja parametru Ry

Parametr Ry jest jednym z kilku parametrów struktury geometrycznej chropowatości. Warto wymienić jeszcze:

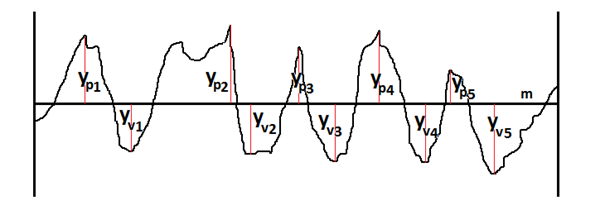

Parametr Rz zdefiniowany jako wysokość chropowatości (zarówno szczytów jak i wgłębień) od linii średniej wzdłuż odcinka pomiarowego lub elementarnego.

Graficzna ilustracja parametru Rz

Parametr Rz jest bardzo zbliżony do parametru Ry, bez istotnego błędu można ich używać zamiennie.

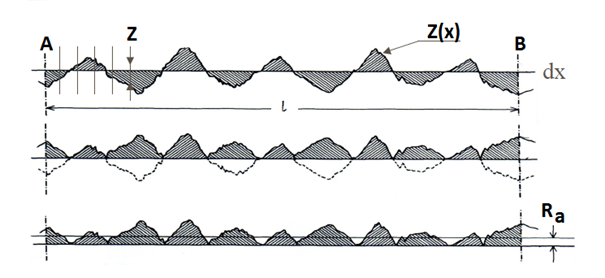

Parametr Ra to średnie arytmetyczne odchylenie profilu od linii średniej mierzone wzdłuż odcinka pomiarowego lub elementarnego.

Graficzna ilustracja parametru Ra (źródło Internet)

Parametr Rq to średnie amplitudowe odchylenie profilu od linii średniej wzdłuż odcinka pomiarowego lub elementarnego.

Graficzna ilustracja parametru Rq

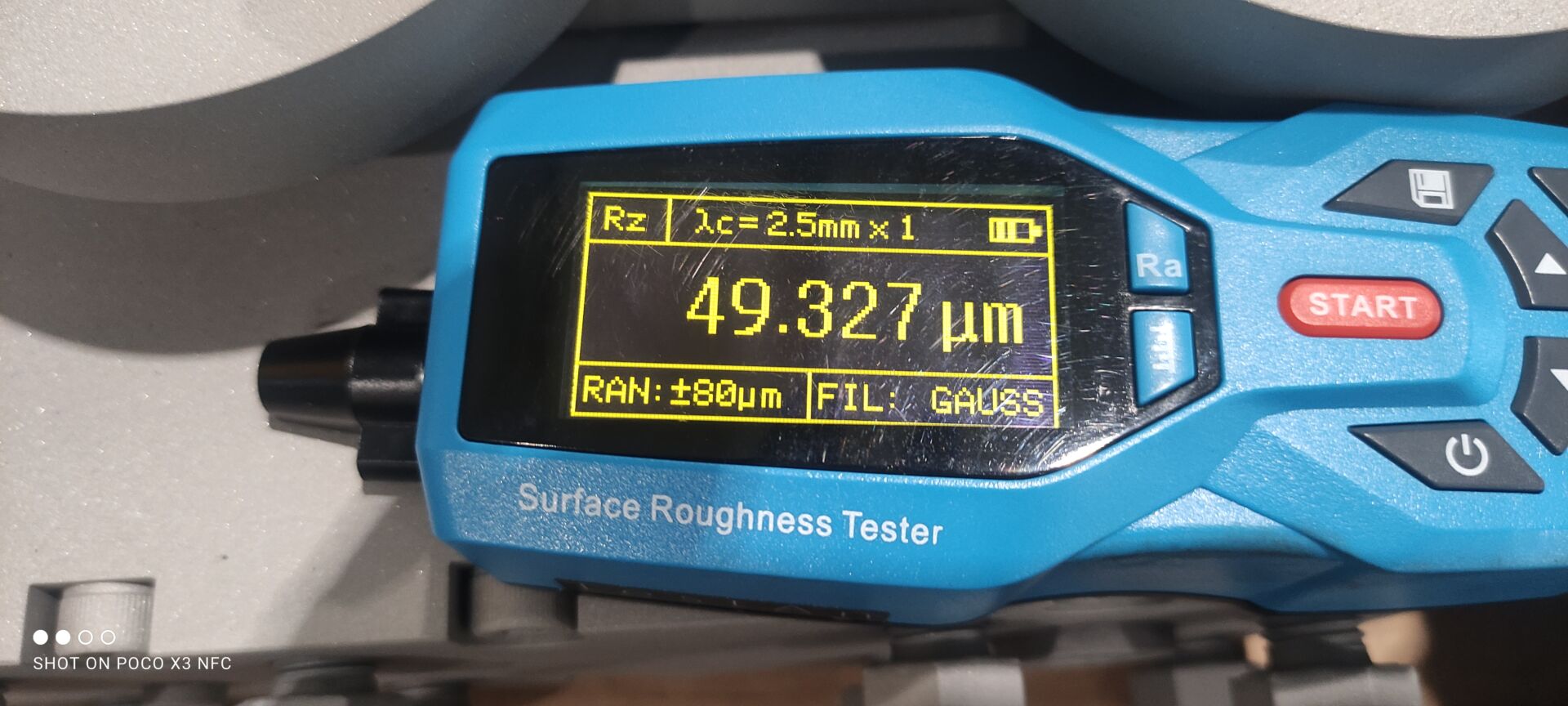

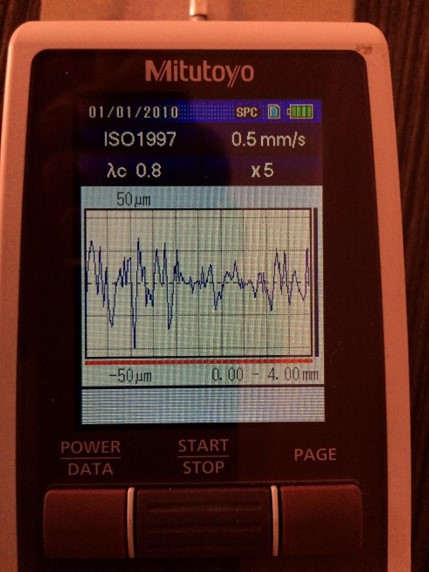

Choć na co dzień używamy najczęściej parametrów Rz oraz Ry5 to warto wiedzieć, że są jeszcze inne możliwości opisania profilu chropowatości. Choćby dlatego, że oprócz komparatorów możemy użyć elektronicznych przyrządów pomiarowych, które mogą, w zależności od ustawienia, podawać różne odczyty. I tak jak w przypadku pomiarów grubości powłoki suchej tutaj również wszystkie zaangażowane strony powinny uzgodnić metodę pomiaru oraz przedział akceptowalnych wyników przed przystąpieniem do wykonania zlecenia.

Pomiar chropowatości za pomocą Testex Tape

Na rynku jest wiele dostępnych przyrządów, które pozwalają na dokładne zbadanie profilu chropowatości, podają one precyzyjnie wynik pomiaru w liczbach dla jednego lub kilku z wyżej wymienionych parametrów oraz przedstawiają profil graficznie.

Jak wspomniałem wcześniej przyczepność farb do podłoża zależy od rodzaju profilu. Chciałbym, żebyście zapamiętali, że zakotwiczenie farby w podłożu oczyszczonym śrutem ostrokątnym jest zdecydowanie lepsze niż kulistym. Poprawę przyczepności spowoduje również większe rozwinięcie profilu podłoża bowiem system antykorozyjny, upraszczając, lepiej zakotwiczy się na powierzchni o bardziej rozwiniętym profilu, np. pośrednim lub gruboziarnistym niż na drobnoziarnistym.

Dead volume

W dolinach pomiędzy pikami powstaje tzw. martwa objętość (tzw. dead volume), którą trzeba wypełnić farbą natomiast nie jest ona uwzględniana przy pomiarze grubości powłoki. Przyjmuje się, że w zależności od profilu chropowatości należy wziąć to pod uwagę. Podam teraz prosty przykład. Jeżeli farbą podkładową będzie epoksyd wysokocynkowy aplikowany w grubości 50um, a profil chropowatości odpowiadał będzie pośredniemu (G) należy założyć dodatkowo 25 um współczynnika korekcji. W skrócie, zaaplikujecie na powierzchnie 75 um farby, a to o 50% więcej niż mogłoby wyjść z przeliczenia zużycia teoretycznego. Biorąc pod uwagę cenę produktów wysokocynkowych w przypadku dużego kontraktu kwota może być bardzo pokaźna.

Ilość farby, która „znika”, w przeliczeniu na metr kwadratowy to:

- dla profilu drobnoziarnistego ok. 0,01 – 0,02 litra farby w przeliczeniu na suchą powłokę,

- dla profilu pośredniego ok. 0,03 do 0,04 litra farby w przeliczeniu na suchą powłokę,

- dla profilu gruboziarnistego o. 0,05 do 0,06 litra farby w przeliczeniu na suchą powłokę.

Dead volume

Jest to kolejny argument za tym, żeby należy zawsze dokładnie analizować karty techniczne, w których znajdziecie informacje na temat wymaganego przez producentów farb profilu podłoża. W oparciu o tę wiedzę należy dobrać odpowiednie ścierniwo do czyszczenia. Pamiętajmy też, że zbyt duża chropowatość przy cienkich powłokach może powodować „przecienienie” powłoki na pikach, co będzie skutkowało szybkim pojawieniem się korozji punktowej.

Taśma replikacyjna

Kolejną z metod oceny chropowatości podłoża, wspomnianą w normie PN-EN ISO 8503-5 jest metoda z użyciem taśmy replikacyjnej. Do niedawna stosowana jedynie na projektach offshore-owych zdobywa coraz większą popularność. Pomimo, że jest bardzo prosta bo na powierzchni wystarczy przykleić odpowiednią taśmę, następnie odgnieść profil za pomocą patyczka i zmierzyć używając odpowiedniego przyrządu, trzeba pamiętać, że mamy do czynienia z bardzo niewielkimi wartościami i niestaranne wykonanie testu może spowodować uzyskanie błędnych wyników. Dobieramy zatem odpowiednią taśmę biorąc pod uwagę zakładany profil podłoża, ustawiamy przyrząd i przystępujemy do pomiaru.

Taśma replikacyjna naklejona na sprawdzany elementNo dobrze, wiemy już, że rozwinięcie powierzchni czyli nadanie jej odpowiedniej chropowatości pomaga zwiększyć przyczepność farby. Co należy zrobić w przypadku, jeśli nie da się śrutować? Mam na myśli naprawy miejscowe, renowacje lub choćby malowanie trudno dostępnych elementów. Uważam, że warto wtedy zasięgnąć opinii eksperta, który w porozumieniu z producentem farb dobierze odpowiednią technologię oraz produkty. Możemy zastosować na przykład farby z rodziny mastyk epoksydowych, które tolerują tzw. gorzej przygotowane podłoże, na przykład do stopnia St2 lub St3 i wykazują dobrą przyczepność również na powierzchniach czyszczonych ręcznie lub z użyciem narzędzi elektromechanicznych.

Na dziś to tyle, dziękuję za obecność. Jeśli masz jakieś pytania zapraszam do kontaktu. Zapraszam też do pobierania naszego bezpłatnego ebooka Norsok bez tajemnic – pierwszego takiego podręcznika z dziedziny antykorozji w obszarze offshore.